این نوشتار به درخواست صنعتگران جهت راهنمایی معرفی انواع دستگاههای رسوب فیزیکی بخار یا PVD (و آبکاری در خلا) و نحوه قیمت گذاری دستگاه های پی وی دی PVD نگارش شده است. لذا هدف از این نوشتار، دسته بندی انواع روشهای تجاری می باشد تا جهت خرید دستگاه حداکثر دقت را داشته باشند.

فرایند پوشش دهی به روش پی وی دی (PVD)

روش رسوب گذاری فیزیکی از فاز بخار (PVD) و روش رسوب گذاری شیمیایی از فاز بخار (CVD) دو روش مختلف پوشش دهی می باشند که هر کدام دارای مزایا و معایب خاص خودش می باشد. هر دو روشها تجاری می باشد، منتها برای کاربرد پوششهای تزئینی با دوام، روش PVD (پی وی دی) یا آبکاری در خلا بهترین گزینه انتخاب صنعتگران خواهد بود.

در این میان فرایند PVD (پی وی دی) خود از تنوع بسیار بالایی برخوردار است که با توجه به نوع کارکرد، می توان یکی از روشهای تجاری را برای خرید دستگاه مدنظر قرار داشت. با این حال کلیه روشهای PVD از مکانیزم یکسانی برای پوشش دهی تبعیت می کند که در ذیل خلاصه سازوکار لایه نشانی آمده است:

الف) تبدیل ماده تبخیری (ماده هدف یا تارگت) به حالت گازی از طریق تبخیر، تصیعد و یا کندوپاش

ب) انتقال اتمها (مولکولها) از چشمه تبخیر به سمت زیرلایه

ج) جوانه زنی بخارات بر زیرلایه و شروع رشد لایه

د) تشکیل لایه متراکم بر زیرلایه که با توجه به زمان مدنظر قابل افزایش می باشد.

در میان همه روشهایی که توضیح داده خواهد شد، بند (ب، ج و د) مشترک است و صرفا با توجه به تغییر نحوه جدایش اتمها از ماده هدف به سمت زیرلایه، روشهای PVD تعیین می شود. لذا تفاوت کلیه روشهای پی وی دی که مشتریان را دچار سردرگمی می کند، صرفا در بخش «الف» یا نحوه تبخیر مواد هدف است، کارکرد و کاربرد دستگاه و طبیعتا قیمت دستگاه پی وی دی pvd را تحت تاثیر خود قرار می دهد.

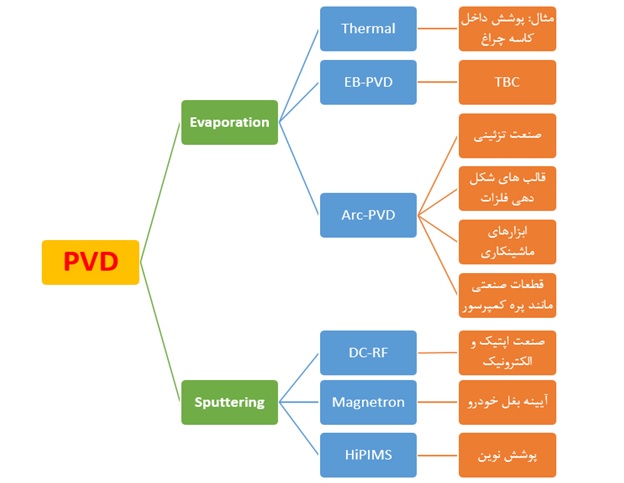

نمودار انواع روشهای آبکاری در خلا یا PVD

در ذیل فلودیاگرام انواع روشهای PVD (آبکاری در خلا) به همراه مثالی از کاربردهای آن آمده است:

انواع دستگاه های پی وی دی – PVD بر حسب قیمت آن:

انواع دستگاه های پی وی دی – PVD بر حسب قیمت آن:

- برای کاربردهایی که زیرلایه و قطعه کار پلاستیکی است و چسبندگی چندان اهمیت ندارد (مانند داخل کاسه چراغ خودرو) روش تبخیر حرارتی آلومینیوم پیشنهاد می شود.

- برای کاربردهای تزئینی که قطعه کار پلاستیکی است و چسبندگی مهم است (مانند یراق آلات لوازم آشپزخانه) روش کندوپاش به همراه پوشش UV توصیه می شود.

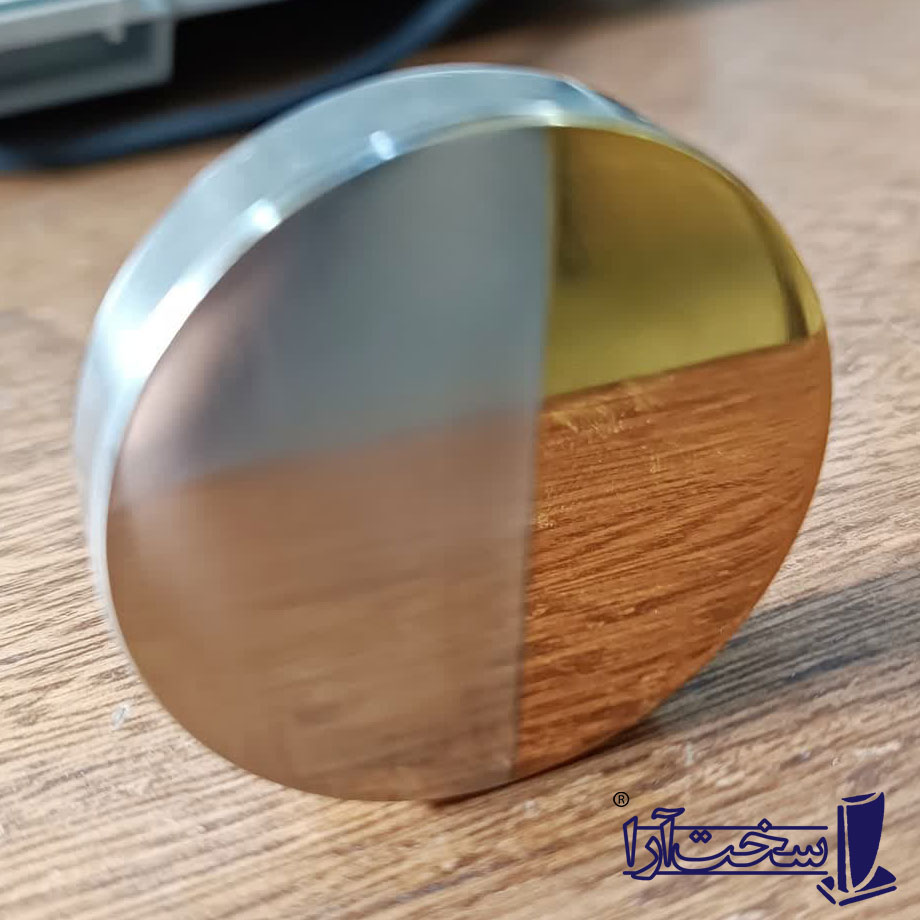

- برای کاربردهای صنعتی تولید آیینه، که یکنواختی پوشش و چسبندگی پوشش اهمیت بسزایی دارد (مانند آیینه بغل خودرو) روش کندوپاش مغناطیسی فلز کروم روش مناسب و تجاری شده است.

- برای کاربردهای تزئینی برای قطعات کار بلوریجات و سرامیک (مانند کاشی و سرامیک بهداشتی) روش قوس کاتدی به همراه دستگاه پیش گرم کننده انتخاب اول می باشد (بدون نیاز به منبع تغذیه بایاس).

- برای کاربردهای تزئینی برای قطعات فلزی (مانند شیرآلات بهداشتی) روش تبخیز قوس کاتدی (یا Arc-PVD) بهترین انتخاب برای خرید تجهیز خواهد بود (نیازمند منبع تغذیه بایاس).

با توجه به اینکه در هریک از روشهای فوق یکسری تجهیزات جانبی (اعم از شیرهای MFC، المنت، منبع تغذیه بایاس) به سیستم اضافه می شود، هزینه دستگاه از ۱ تا ۵ به ترتیب افزایش می یابد. بنابراین ارزان ترین دستگاه، تجهیز (۱) و گران ترین دستگاه، تجهیز (۵) می باشد. لذا صنعتگران عزیز، حتما و حتما قبل از انتخاب دستگاه و خرید، کاربردهای تجاری مدنظر (چه حال چه آینده) را لحاظ نموده و بر اساس آن سرمایه گذاری کنند.

امیدوارم که نکات فوق که هرچند خلاصه است، بتواند حداقل اطلاعات اولیه را برای شما ارایه داده باشد.

همچنین اگر نیاز به توضیحات تکمیلی است، بفرمایید تا مقالات بعدی تخصصی تر، جزئیات هریک از تجهیزات نامبرده در فوق، برای شما صنعتگران محترم تدوین شود.

نویسنده: دکتر حسن علم خواه، دکترای نانومواد (با گرایش نانوپوشش) دانش آموخته از دانشگاه تربیت مدرس.

elmkhah@gmail.com

آخرین دیدگاهها