هدف از تدوین این مقاله معرفی انواع دستگاههای رسوب گذاری فیزیکی از فاز بخار (پوشش دهی PVD) برای کاربردهای صنعت تزئینی (دکوری) و بررسی قابلیتهای فنی آنها میباشد. با توجه به ضرورت حفظ محیطزیست، روشهای سنتی آبکاری الکتریکی از جمله آبکاری کروم و کادمیوم رو به زوال است و روشهای دوستدار محیط زیست مانند PVD این امکان را فراهم ساخته تا جایگزین مناسبی برای روشهای قدیمی باشد. با توجه به وجود چندین تکنیک متفاوت در فناوری PVD، لازم است صنعتگران محترم با تفاوتها فنی و تجاری آنها آشنا شوند. دستیابی به رنگهای متنوع، جنس زیرلایه، جنس پوشش، خواص مدنظر و پایداری و دوام آن تعیین میکند که کدام روش برای صنعت شما، بهترین تجهیز و دستگاه خواهد بود. بهعنوان مثال دستگاهی که برای ایجاد رنگ طلایی بر کاشی استفاده میشود، یا دستگاهی که برای پوشش داخل کاسه چراغ بکار گرفته میشود و با دستگاهی که برای تولید آیینه بغل خودرو میباشد، متفاوت است. قاعدتا انتظار است با مطالعه این مقاله، نسبت به حوزه انواع دستگاههای PVD اشراف خوبی پیدا کنید.

۱- مقدمه

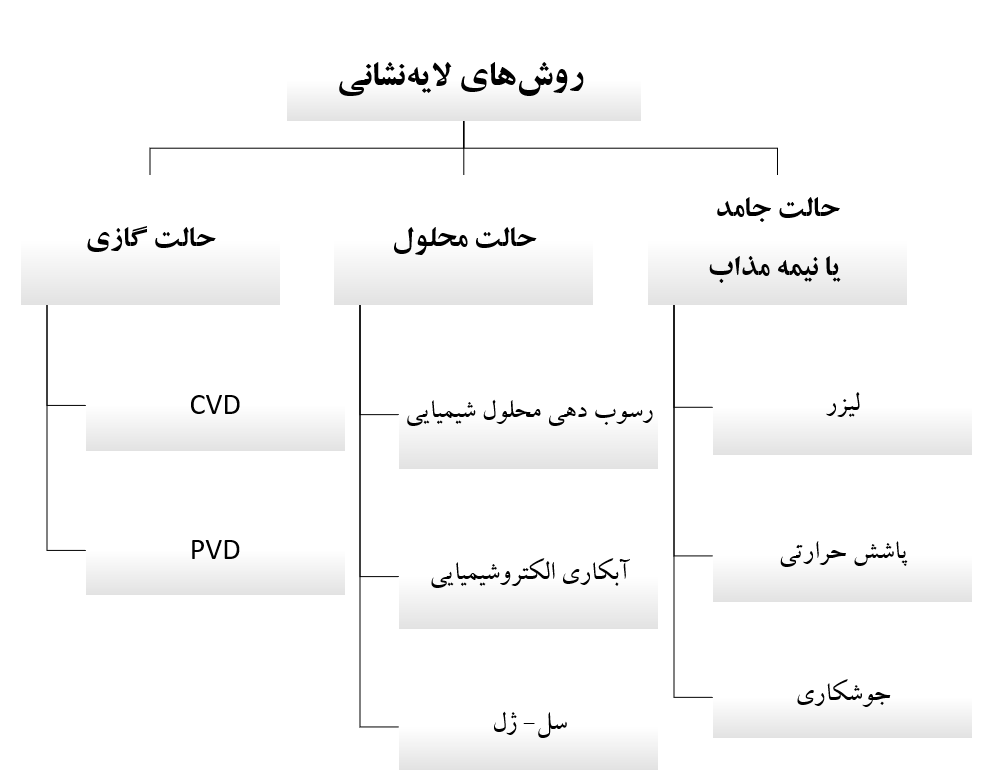

دستهبندی جامع برای انواع روشهای لایهنشانی، دستهبندی بر مبنای حالت ماده اولیه میباشد. از اینرو با توجه به حالت مواد اولیه (جامد، مایع، بخار) مورد استفاده در لایهنشانی، روشهای متنوعی برای ایجاد پوششها ابداع شده است. در برخی موارد مانند روشهای سل-ژل، آبکاری الکتریکی و اکسیداسیون الکترولیتی پلاسمایی مواد اولیه در حالت مایع هستند. در روشهای دیگر مانند اسپری پلاسمایی و HVOF مواد اولیه بهصورت جامد یا نیمهمذاب میباشند و بالاخره در روشهای CVD و PVD ماده اولیه مورد استفاده به شکل فاز بخار (گازی) میباشد. برای دستیابی به هدف مشخص در این مقاله، صرفاً به روشهایی تأکید شده است که ماده اولیه بهصورت فاز بخار باشند. شکل ۱ دستهبندی روشهای لایهنشانی بر مبنای حالت مواد اولیه مورد استفاده آمده است.

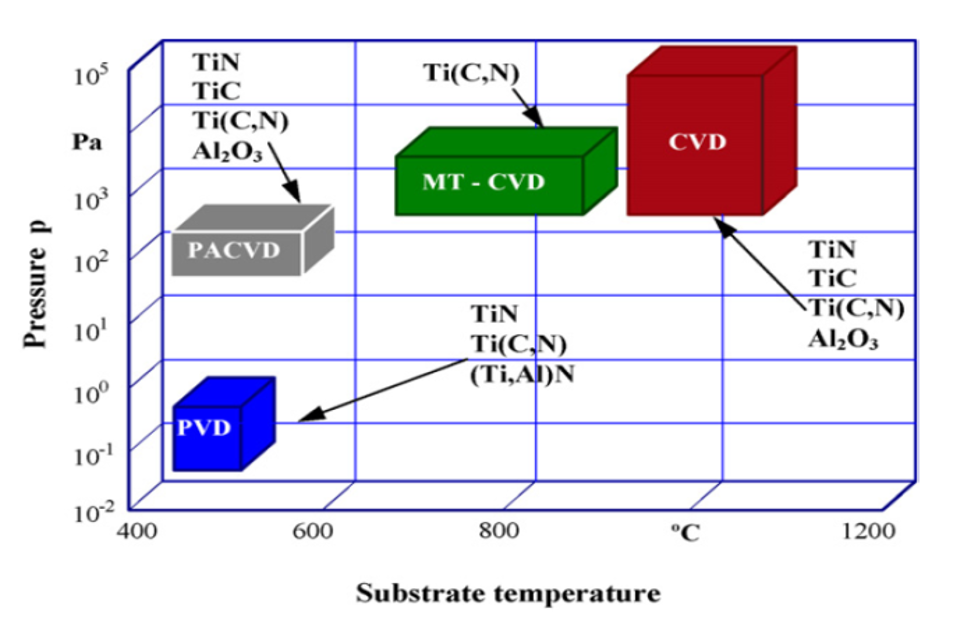

گستره کاربرد پوششهای اعمالی به روش PVD بسیار وسیع است. از پوششدهی بر قطعات پلاستیکی در دما محیط گرفته تا پوششهای سرامیکی و کاربید فلزی در حدود ۵۰۰ درجه سانتیگراد، با این روش اعمال میشود. در مقابل در روش CVD حرارتی (متداول)، به دمای فرآیند حدود ۹۰۰ تا ۱۱۰۰ درجه سانتیگراد نیاز است که دارای محدودیتهای بسیار جدی برای استفاده صنعتی میباشد. از سوی دیگر فرآیند PACVD بر اساس فعالسازی واکنش شیمیایی بهوسیله تهییج پلاسمایی بنا شده است. پوششهای سخت متداول مانند TiN و TiCN در دماهای قابل توجه کمتر (در محدود ۵۰۰ درجه سانتیگراد) قابل لایهنشانی میباشد و همچنین لایههای DLC صرفاً به دمایی در محدوده ۱۵۰ تا ۲۰۰ درجه سانتیگراد نیاز است.

گستره کاربرد پوششهای اعمالی به روش PVD بسیار وسیع است. از پوششدهی بر قطعات پلاستیکی در دما محیط گرفته تا پوششهای سرامیکی و کاربید فلزی در حدود ۵۰۰ درجه سانتیگراد، با این روش اعمال میشود. در مقابل در روش CVD حرارتی (متداول)، به دمای فرآیند حدود ۹۰۰ تا ۱۱۰۰ درجه سانتیگراد نیاز است که دارای محدودیتهای بسیار جدی برای استفاده صنعتی میباشد. از سوی دیگر فرآیند PACVD بر اساس فعالسازی واکنش شیمیایی بهوسیله تهییج پلاسمایی بنا شده است. پوششهای سخت متداول مانند TiN و TiCN در دماهای قابل توجه کمتر (در محدود ۵۰۰ درجه سانتیگراد) قابل لایهنشانی میباشد و همچنین لایههای DLC صرفاً به دمایی در محدوده ۱۵۰ تا ۲۰۰ درجه سانتیگراد نیاز است.

در شکل ۲ مقایسه چندین روش مختلف لایهنشانی CVD و PVD بر حسب دماهای مختلف لایهنشانی و فشار محفظه آمده است. همانطورکه از نمودار مشخص است، روش PVD و PACVD در دماهای نسبتاً پایینتری از دیگر روشها عمل میکند. از اینرو بیشترین استقبال در صنعت از این دو روش شده است.

با توجه به محدودیت جدی روش CVD از جمله دمای بالای پوششدهی، آلودگی زیست محیطی و محدود بودن طیف رنگی، از این فرایند کمتر در صنعت دکوراسیون استفاده میشود. لذا اصلیترین روش برای ایجاد پوششهای رنگی برای کاربردهای صنعت تزئینی روش رسوبگذاری فیزیکی از فاز بخار (PVD) میباشد که در این مقاله صرفا به جزئیات این فناوری پرداخته شده است.

۲- سازوکار عملکرد در فرآیندهای پوشش دهی PVD

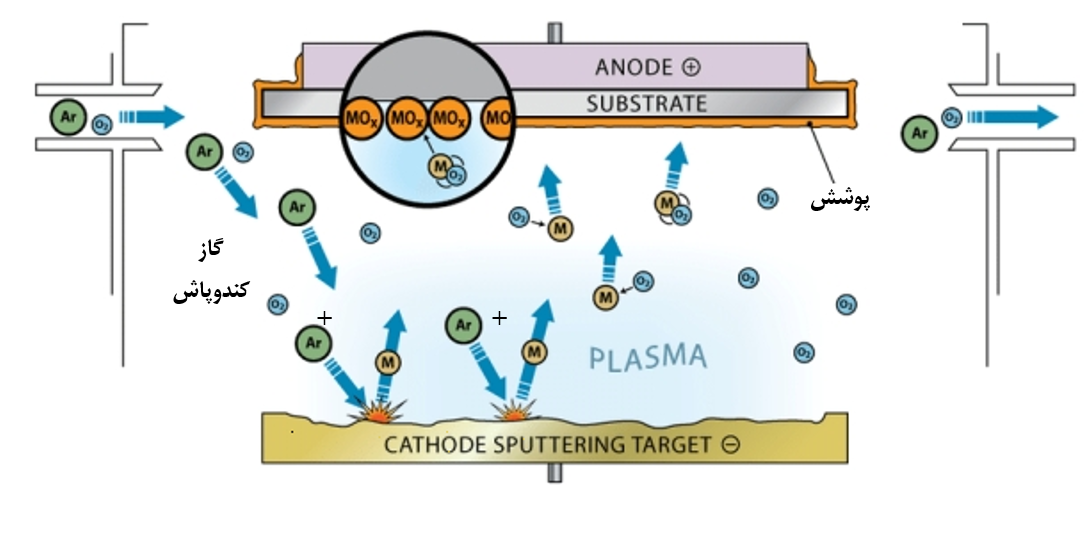

عبارت PVD به مجموعهای از فرآیندهای فیزیکی اطلاق میشود که با استفاده از فاز بخار برای اعمال پوشش بکار برده میشود. روش رسوبگذاری فیزیکی از فاز بخار شامل چندین تکنیک متفاوت است که دارای سازوکارهای نسبتاً مشابهی هستند. در بخش بعد در مورد روشهای مختلف لایه نشانی به روش PVD توضیحات بیشتری آورده شده است. در این فرآیند، رشد لایه بهوسیله مکانیزیم تبخیر یا کندوپاش به همراه اتمهای تهیه شده، مولکولها و یا یونها که در پلاسما تولید شده است شکل میگیرد، اتفاق میافتد. هدف از این فرآیند، ایجاد لایه های نازک متشکل از فلزات اولیه، آلیاژها، نیتریدها، اکسیدها، کاربیدها، بورایدها و یا ترکیبی از آنها میباشد.

در رسوب گذاری بهروش تبخیر فیزیکی یا PVD، پوششها از طریق چگالش عناصر و ترکیبها از فاز گازی روی سطوح جامد تولید میشوند. تبخیر در خلاء، عمومیترین روش تهیه لایههای خالص و تحت شرایط نسبتاً کنترلشده است. اصول این روش عموماً بر اساس مبانی فیزیکی پایهریزی میشود، اما PVD ممکن است در بعضی موارد با واکنشهای شیمیایی نیز همراه باشد. بعضی از این واکنشهای شیمیایی عمدتاً در فناوری پوشش دهی لایه های خاص به کار میروند. رسوب گذاری فیزیکی از فاز بخار شامل مراحل ذیل است:

الف) تبدیل ماده هدف (تارگت) به حالت گازی از طریق تبخیر یا تصعید و یا کندوپاش

ب) انتقال اتمها (مولکولها) از چشمه تبخیر به زیرلایه، در فشار کاهشیافته

ج) رسوب این ذرهها روی قطعات

د) رشد پوشش روی سطح قطعات.

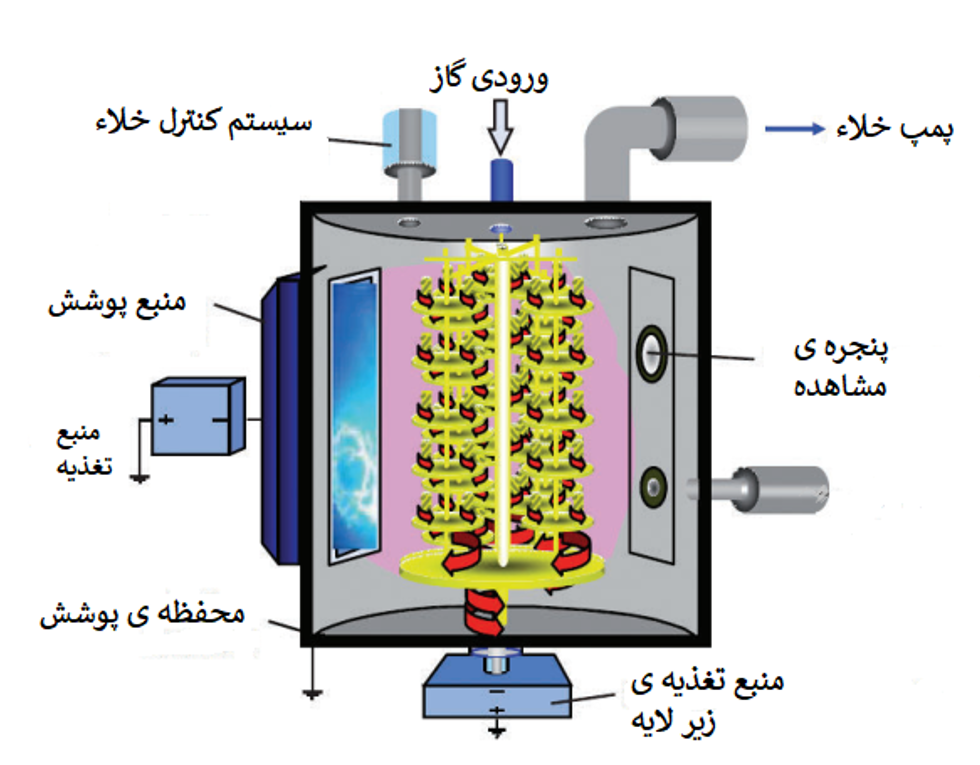

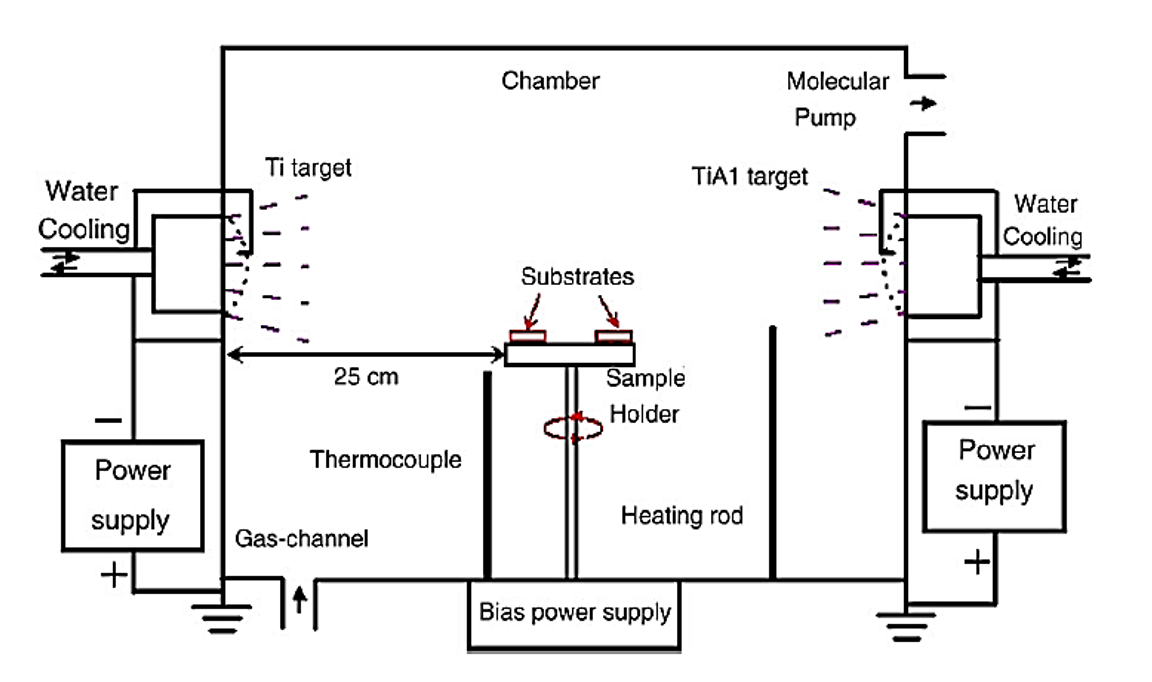

در حالت کلیتر سازوکارهای اصلی در فرآیند رسوبگذاری فیزیکی از فاز بخار، عبارتنداز جدا کردن اتم از سطح به طریقی (اشعه، باریکه الکترونی، حرارت، قوس الکتریکی و غیره) و یا اینکه یونی (مثلا یون آرگون) به سطح برخورد کرده و سبب پرتاب اتم از ماده هدف به سمت زیرلایه و در نتیجه تشکیل لایه میشود که طرحواره اجزای دستگاه PVD و نحوه قرار گیری نمونهها در شکل ۳ آمده است.

۳- مراحل پوشش دهی در روش PVD

۳- مراحل پوشش دهی در روش PVD

مراحل پوششدهی در کلیه روشهای PVD نسبتا مشابه میباشد. لذا مطابق شکل ۳ مراحل پوششدهی خلاصهوار به شرح ذیل است:

- مرحله اول: تمیزکاری و شستشو قطعات (اعم از اسیدشویی، چربیگیری). تقریبا مشابه شستشو در آبکاری الکتریکی اما با دقت بیشتر.

- مرحله دوم: چیدن قطعات در فیکسچرهای مخصوص و قراردادن آنها در داخل محفظه. دقت شود که نباید قطعات روی یکدیگر سایه بیاندازند و یا قطعات حین پوششدهی بیافتند.

- مرحله سوم: ایجاد خلاء مناسب با استفاده از پمپهای روتاری، روتس و نفوذی. قاعدتا اگر در دستگاه نشتی وجود داشته باشد، حتما باید نشتیابی شود.

- مرحله چهارم: دادن دما برای قطعات فلزی و سرامیکی. قاعدتا مجاز به دما دادن به قطعات پلاستیکی نمیباشید.

- مرحله پنجم: اعمال فرایند پوششدهی در طیف رنگهای مختلف (بر اساس پروتکلی که سازنده دستگاه ارایه داده است.)

- مرحله ششم: تخلیه، بازبینی و کنترل کیفی و تحویل به مشتری. قاعدتا اگر کیفیت پوشش قطعات مطلوب نباشد بایستی لایهبرداری و پوششدهی مجدد شود.

همانطور که عرض شد، تنوع روشهای PVD زیاد است، اما با توجه به مخاطبان این نشریه، صرفا در ادامه روشهای تجاری و پرکاربرد توضیح داده خواهد شد.

۴- معرفی برخی روش های تجاری پوشش دهی PVD

۴-۱- روش تبخیر حرارتی

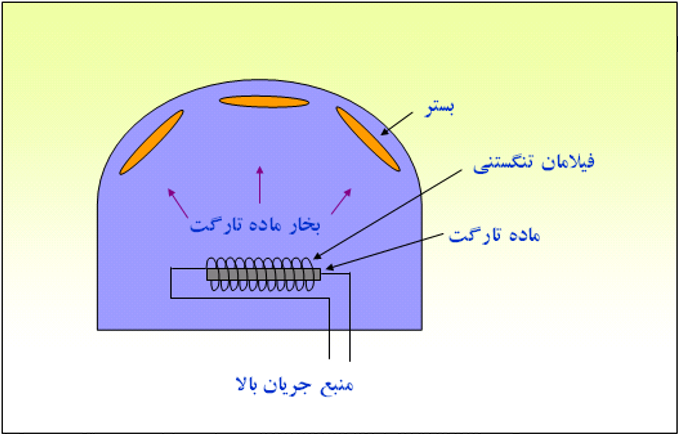

در فرآیند تبخیر حرارتی برای ذوب فلزاتی نظیر آلومینیوم و مس که نقطه ذوبی کمتر از ۱۵۰۰ درجه سانتیگراد دارند، از فیلامان رشتهای تنگستنی استفاده میشود. بدین صورت که بعد از رسیدن فشار محفظه به محدوده ۵-۱۰ تور، از طریق الکترود مسی (دارای آبگرد)، جریان بالایی (در حدود ۱۰۰ تا ۲۰۰ آمپر) به بوته تنگستنی اعمال شده و موجب تبخیر مواد هدف (تارگت) که در داخل بوته قرار گرفته است، میشود. لذا مطابق شکل ۴، با تبخیر مواد هدف، پوشش نازکی از فلز بر قطعات تشکیل شود. از عواملی که سبب کنترل سرعت رسوبگذاری در این روش خواهند شد، دمای ذوب ماده هدف، مقدار جریان اعمالی و فشار محفظه است.

شکل ۴- طرحوارهای از روش رسوبگذاری فیزیکی از فاز بخار با استفاده از تبخیر حرارتی.

شکل ۴- طرحوارهای از روش رسوبگذاری فیزیکی از فاز بخار با استفاده از تبخیر حرارتی.

لازم به ذکر است که در این روش صرفاً دمای بوته افزایش مییابد و مواد تبخیری دمای چندانی نداشته و تاثیری در افزایش دمای زیرلایه را نخواهد داشت. لذا از این روش، میتوان برای لایهنشانی قطعات با نقطه ذوب پایین از جمله قطعات پلاستیکی استفاده نمود.

الف) مزایای روش تبخیر حرارتی

- تجهیزات و سامانه ارزانقیمت نسبت به سایر روشهای PVD

- مواد هدف (تارگت) ارزانقیمت و در دسترس

- سرعت لایهنشانی قابل کنترل

- پایین بودن دمای محفظه در حین فرآیند (امکان لایهنشانی روی قطعات پلاستیکی)

ب) معایب روش تبخیر حرارتی

- تراکم کم پوشش به دلیل پایین بودن انرژی مواد تبخیر شده ( eV5/0-1/0)

- چسبندگی ضعیف مواد لایهنشانی شده به زیرلایه

- امکان حضور ناخالصی جزئی از مواد بوته به ترکیب شیمیایی پوشش

- عدم امکان پوششدهی رنگهای متنوع از جمله طلایی و رزگلد

ج) کاربردهای صنعتی روش حرارتی

علیرغم چسبندگی ضعیف این روش، استفاده از این پوشش در مواردی که قطعه پوشششده در دسترس و در مواجهه با سایش قرار نداشته مناسب و کاربردی میباشد. بهعنوان مثال پوششدهی فلز آلومینیوم بر جداره داخلی کاسه چراغ اتومبیل و پرژکتور با هدف افزایش بازتاب بیشتر نور استفاده میشود. همچنین از این روش برای پوششدهی مواد رسانا نظیر طلا و مس بر مدارات الکترونیکی استفاده میشود.

۴-۲-تبخیر قوس کاتدی

در فرآیند تبخیر قوس کاتدی یا Arc-PVD، در محیط خلاء تخلیه الکتریکی بین دو الکترود (آند و کاتد) اتفاق میافتد. متوسط جریانی لازم است تا یکی از الکترودها بهصورت یونیزه شده و تبخیر شود. در این روش، فرآیند تبخیر ممکن است بر کاتد یا بر آند صورت گیرد. روش PVD قوسی کاتدی از جمله روشهایی است که هماکنون در صنعت مورد استفاده تجاری زیادی قرار دارد.

در روش تبخیر قوس کاتدی، تشکیل قوس الکتریکی همانند سامانه جوشکاری میباشد. در این روش بعد از اعمال جریان بالا و فعال شدن قوس الکتریکی بر سطح ماده هدف (کاتد)، ماده هدف یونیزه شده و اتمهای یونیزه به سمت قطعات شتاب میگیرند. در صورت حضور گاز واکنشی از جمله N۲ در اتمسفر محفظه، موجب تشکیل ترکیب نیترید فلزی روی قطعه خواهد شد. طرحوارهای از فرآیند تبخیر قوس کاتد برای لایهنشانی پوشش چندلایه TiN/TiAlN در شکل ۵ نشان داده شده است.

یونیزاسیون و انرژی یون ذرات رسوب، در سرعت واکنش که بر زیرلایه در فرآیندهای مبتنی بر پلاسما از جمله تبخیر قوس کاتدی انجام میشود، نقش مهمی را ایفا میکند. درصد یونیزاسیون در روش قوس کاتدی نسبت به سایر روشهای لایهنشانی بالا میباشد. انرژی یونهای تبخیر شده در روش قوس کاتدی ۵۰ تا ۱۰۰ الکترونولت، در روش کندوپاش ۲ تا ۱۰ الکترونولت و روش تبخیر حرارتی ۱ تا ۱/۰ الکترونولت میباشد. از اینرو یکی از روشهای لایهنشانی با سرعت بالا و چسبندگی مناسب مربوط به روش تبخیر قوس کاتدی میباشد.

با توجه به جنس ماده هدف، برای تبخیر آن از منبع تغذیه با ولتاژ ۱۵ تا ۵۰ ولت و جریان الکتریکی ۳۰ تا ۴۰۰ آمپر مورد نیاز است. پس از تشکیل قوس بر سطح ماده هدف، بهدلیل دما موضعی بسیار بالای در حدود ۱۵ هزار درجه سانتیگراد، مواد هدف تبخیر میشود. در این فرآیند تشکیل عیوب سطحی (بنام ماکروپارتیکلها) بر کیفیت پوشش تاثیرگذار میباشد.

الف) مزایای روش تبخیر قوس کاتدی

الف) مزایای روش تبخیر قوس کاتدی

- امکان لایهنشانی انواع رنگهای متنوع از نقرهای، طلایی و رزگلد گرفته تا خاکستری و مشکی

- به دلیل بالا بودن انرژی اتمهای تبخیری، چسبندگی و تراکم مناسب پوشش به زیرلایه

- سرعت لایه نشانی نسبتا بالا و صنعتی بودن روش

ب) معایب روش تبخیر قوس کاتدی

- وجود نقص در پوشش به دلیل حضور ماکروذرات (که باعث زبری جزیی سطح پوشش میشود)

- عدم امکان استفاده از تارگتهای نارسانا و نیمههادی در این روش

- افزایش دمای سطحی پوشش (عدم امکان لایهنشانی پلاستیکها)

ج) کاربردهای صنعتی روش تبخیر قوس کاتدی

بهدلیل مزایای فوقالذکر، روش تبخیر قوس کاتدی به عنوان یکی از فناوریهای پرکاربرد صنعتی میباشد که در دنیا و ایران جای خود را در صنعت پوشش باز کرده است. برای این روش، دو دسته کاربردهای صنعتی وجود دارد:

- کاربردهای مهندسی که امکان لایه نشانی قالبها، ابزارها و قطعات صنعتی را فراهم میکند.

- کاربردهای تزئینی که برای ایجاد پوششهای دکوری با تنوع رنگی بالا و دوام عالی مورد استفاده صنایع و شرکتها میباشد.

۴-۳- فرایند کندوپاش یا اسپاترینگ

فرآیند کندوپاش، شامل کندن اتمها بهوسیله گاز یونیزه کندوپاشکننده (مانند گاز آرگون) از سطح ماده هدف و نشاندن آن بر زیرلایه است (مطابق شکل ۶). در فرآیند کندوپاش، پلاسما نقش بسزایی در کندن اتم از سطح دارد.

مراحل مختلفی که در فرآیند کندوپاش صورت میگیرد، به شرح ذیل است:

- یونیزه شدن اتمهای گاز آرگون، به دلیل وجود اختلاف پتانسیل بالا بین کاتد و آند،

- برخورد شدید یونهای آرگون مثبت به سمت پتانسیل منفی (محل قرارگیری ماده هدف)

- بمباران ماده هدف توسط یونهای آرگون و پرتاب اتمهای تارگت به سمت زیرلایه

- در نتیجه تشکیل لایهنازک موردنظر بر زیرلایه

همچنین الکترونهای ثانویه و آزاد موجود در محفظه با اتمهای آرگون برخورد نموده و یونهای بیشتری تولید میکند که موجب تولید بیشتر پلاسما در فرآیند کندوپاش خواهد شد.

الف) مزایای روش کندوپاش

الف) مزایای روش کندوپاش

- امکان لایهنشانی انواع رنگهای متنوع از نقرهای، طلایی و رزگلد گرفته تا خاکستری و مشکی

- پوششدهی نسبتا صاف و متراکم بر سطوح از جنسهای مختلف

ب) معایب روش کندوپاش

- سرعت نسبتا پایین روش کندوپاش نسبت به روش تبخیر قوس کاتدی

- نیازمند تارگتهای حجیم و بزرگ در دستگاه

- در مقایسه با روش تبخیر قوس کاتدی، چسبندگی ضعیفتری دارد

ج) کاربردهای صنعتی روش کندوپاش

با توجه به کیفیت مناسب سطحی از این روش برای پوششدهی تولید آینههای بغل خودرو استفاده میشود. همچنین به دلیل سرعت پایین این روش، برای تولید شیشههای رفلکت نیز مورد استفاده قرار میگیرد.

جمع بندی:

با توجه به تقاضای مشتریان به لوازم و قطعات تزئینی، لازم است تولیدکنندگان با توجه به تقاضای بوجود آمده بتوانند با فناوریهای بروز پاسخگو باشند. نیازمندی به رنگهای متنوع، بادوام و تکرارپذیر یکی از تقاضاهای صنعت میباشد. پوششدهی با روش پوشش دهی فیزیکی از فاز بخار (PVD) نزدیک به یک دهه است که در کشور مورد توجه صنعتگران عزیز شده است. با توجه به تخصصی بودن موضوع و تنوع بسیار زیاد فناوریهای زیرمجموعه PVD سعی شد در این مقاله، مکانیزیم عملکرد دستگاه، دسته بندی روشهای تجاری ذکر شود. قاعدتا در صورت نیاز به مشاوره فنی و تجاری، نگارنده میتواند در خدمت صنعتگران محترم باشد. امیدوارم که نکات فوق که هرچند خلاصه است، بتواند حداقل اطلاعات اولیه را برای شما ارایه داده باشد.

مرجع:

مقاله حاضر، برگرفته از کتاب نگارنده با عنوان «مهندسی نانوپوشش سخت و مقاوم» میباشد که در صورت علاقمندی برای کسب اطلاعات بیشتر میتواند آنرا از کتاب فروشی های معتبر تهیه فرمایید.

آخرین دیدگاهها