پوشش PVD چیست؟

پوششهای PVD، پوششهای بسیار نازک و در محدوده ضخامت ۵۰۰ نانومتر تا ۵ میکرومتر هستند که توسط فناوری پیشرفته رسوب گذاری فیزیکی از فاز بخار (PVD) در خلاء ایجاد میشوند. پوششهای نازک تولید شده در چنین محیطی همیشه دارای خواص قابل توجهی هستند که برخی از آنها به شرح ذیل است:

- افزایش سختی سطح پوشش تا حد دست نیافتنی برای سختترین فولادها و در نتیجه افزایش دوام و مقاومت در برابر خش آنها.

- پایداری شیمیایی بالاتر و در نتیجه افزایش قابل توجه مقاومت به خوردگی در محیط های مختلف (رطوبت، اسید، اکسیداسیون).

- کاهش قابل توجهی نرخ سایش به دلیل کاهش ضریب اصطکاک.

- قابلیت تنظیم ظاهر محصول از طریق طیف گسترده ای از رنگ های پوشش یکنواخت.

- چسبندگی عالی پوشش به زیرلایه به دلیل وجود نیروی پیوند قوی بین پوشش و زیرلایه برای طیف وسیعی از مواد و قطعات.

- پوشش های دوستدار محیط زیست و بی ضرر برای سلامتی انسان.

انواع پوششهای پرکاربرد اعمال شده به روش PVD و رنگ ظاهری آنها

انواع پوششهای پرکاربرد اعمال شده به روش PVD و رنگ ظاهری آنها

| پوشش | رنگ ظاهری | سختی پوشش |

| TiN | طلایی | ۲۰۰۰ ویکرز |

| TiCN | مسی، خاکستری | ۲۲۰۰-۳۰۰۰ ویکرز |

| TiAlN | رزگلد، سورمه ای | ۳۰۰۰-۳۵۰۰ ویکرز |

| ZrN | طلایی روشن | ۱۹۰۰ ویکرز |

| ZrCN | طلایی، آلیاژ برنجی | ۲۰۰۰ ویکرز |

| CrN | نقره ای، خاکستری کمرنگ | ۱۸۰۰ ویکرز |

| DLC | مشکلی | ۱۵۰۰-۵۰۰۰ ویکرز |

فناوری PVD چگونه کار می کند؟

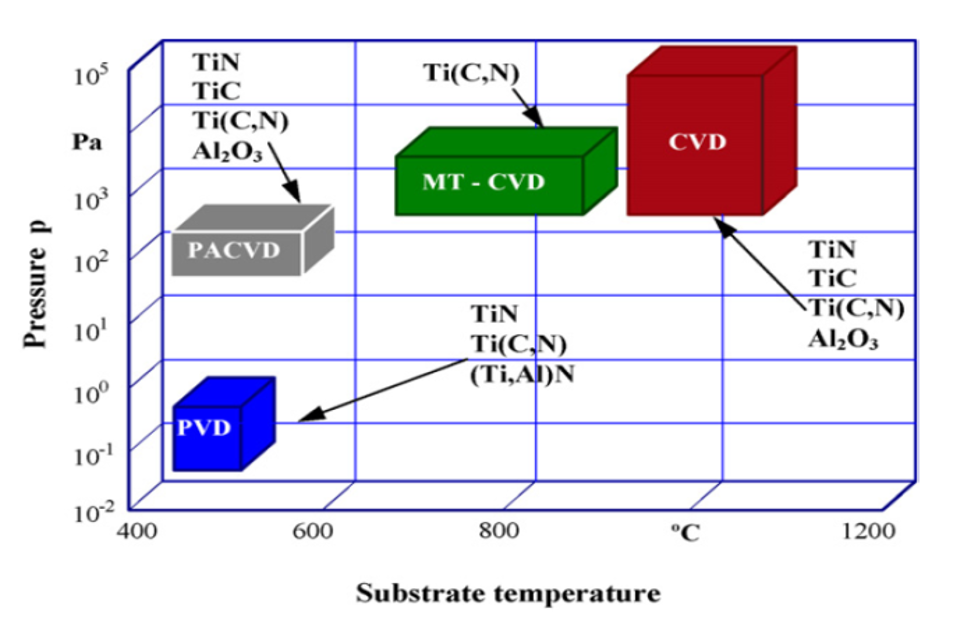

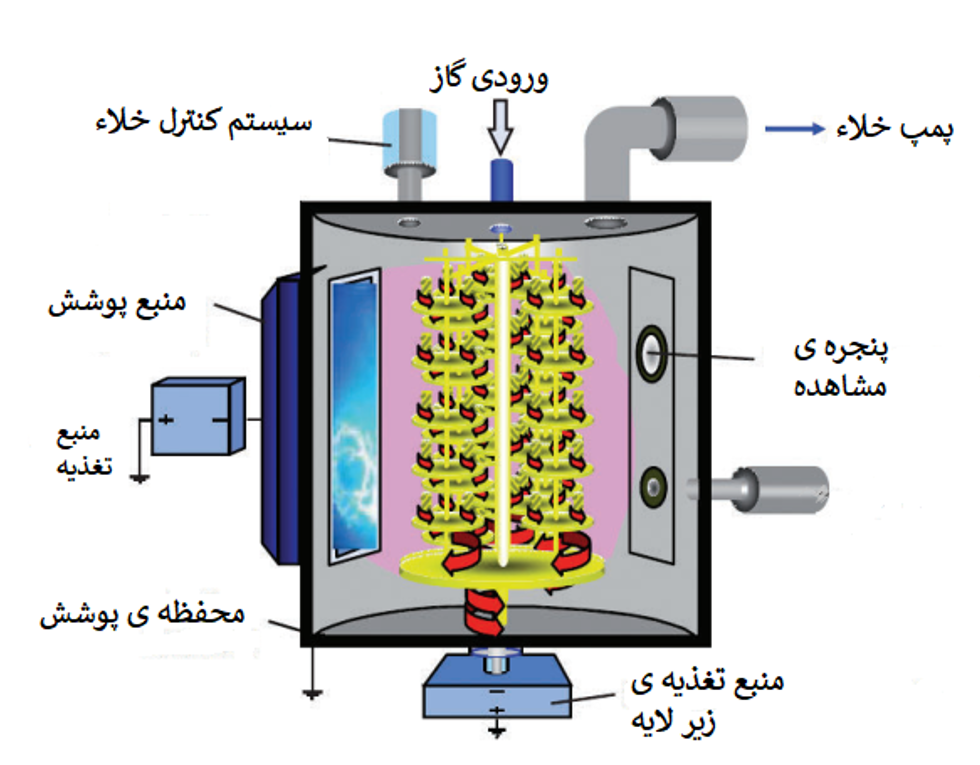

پوشش PVD یک فرآیند مدرن و سازگار با محیط زیست برای تولید لایه های نازک است که بر اساس فناوری خلاء کار می کند. برای اعمال پوششهای PVD ابتدا مواد اولیه فلزی بنام «ماده هدف (تارگت)» مانند تیتانیوم، زیرکونیوم، کروم و سایر عناصر فلزی هستند، در دستگاه قرار داده می شوند. سپس این مواد هدف به دو روش ممکن تبخیر (Evaporation) و یا کندوپاش (sputtering) به سمت زیرلایه پرتاپ می شوند. در روش تبخیر قوس کاتدی، با «تخلیه قوس الکتریکی» یونهای ماده هدف به سمت محصولات احاطه شده توسط پلاسمای گاز واکنش دهنده (معمولاً نیتروژن) هدایت می شوند. واکنش شیمیایی بین یونهای فلزی و گاز واکنشدهنده منجر به تشکیل یک پوشش نازک میشود که با گذشت زمان ضخامت آن افزایش می یابد.

مزیت اصلی فناوری PVD این است که در دماهای بسیار پایین (زیر ۲۵۰ درجه سلسیوس) انجام می شود. پایین بودن دمای فرایند برای قطعات فلزی حساس به دما بسیار مفید است. زیرا دمای فرآیند PVD بسیار کمتر از دمای معمول عملیات حرارتی است و ریزساختار قطعه و خواص مکانیکی مواد زیرلایه بدون تغییر باقی میماند. تجربیات سالهای اخیر شرکت فناوران سخت آرا در انجام فرایندهای تشکیل پوشش و درک اساسی از مکانیزم تشکیل پوشش ها، ما را به سمت توسعه انواع مختلفی از پوششهای مهندسی با کاربردهای متنوع سوق داده است. تغییرات جزئی در پارامترهای فرآیند و ترکیب پوشش به مشتریان ما این امکان را میدهد تا از میان انواع مختلف پوششهای مهندسی، پوششهای مناسب را برای چالش صنعتی برگزیند.

پوشش PVD در کجا اعمال می شود؟

پوشش PVD در کجا اعمال می شود؟

پوششهای PVD در انواع کاربردهای صنعتی مورد استفاده و توجه صنعتگران میباشد. برخی عناوین کاربردهای صنعتی به شرح ذیل است:

– قالب اکستروژن آلومینیوم

– قالب کشش عمیق ورق

– قالب دایکاست آلومینیوم

– قالب ریژه برنج و آلومینیوم

– قالب پانچ

– قالب فورج داغ

– قالب فورج سرد

– قالب فاین بلنک

– قالب تزریق پلاستیک

– قالب پرس قرص (صنعت دارو)

– قالب تریم و استمپینگ ورق

– قالب شکل دهی مس

– قالب نورد لوله

– قالب برش

– قالب سکه زنی

– سگمنت اکسترود پلاستیک

– و هر نوع قالب صنعتی

و – قطعات و اجزای مکانیکی که نیاز به کاهش در ضریب اصطکاک، افزایش مقاومت به خوردگی و افزایش مقاومت به سایش وجود دارد از جمله:

– پره کمپرسور توربین گازی

– انواع بال ولوها و کنترل ولوها

– پروانه پمپ آب

– ایمپلر کمپرسور اینتگرال گییر

– رینگ پیستون

– پروتز مفاصل زانو و لگن

– قطعات صنعت نساجی

– قطعاتی که تحت خوردگی و سایش شدید هستند.

خصوصیات مهندسی پوشش PVD چیست؟

بصورت کلی خصوصیات مهندسی مهم پوشش های PVD به شرح ذیل است:

۱- دستیابی به پوشش های مقاوم با سختی بیش از ۹۰ راکول سی (HRC) معادل ۳۶۰۰ ویکرز که در مقایسه با دیگر روش های سختکاری از جمله کرم سخت، نیتروره کردن، کربوره کردن، و عملیات های حرارتی، بسیار کارآمدتر است.

۲- ایجاد پوشش های سخت و با دوام با ضخامت کم (در محدوده ۲ تا ۵ میکرومتر)، بدون تغییر تلرانس ابعادی قطعات. بطوریکه پس از پوشش دهی به دلیل زبری پایین این پوشش ها نیاز به هیچگونه عملیات پرداخت سطحی نیست.

۳- افزایش عملکرد ابزارهای برادهبرداری و دنده زنی، قالبهای شکل دهی فلزات و تزریق پلاستیک و قطعات صنعتی به میزان حداقل ۲ تا ۵ برابری عمرکاری.

۴- بهبود کیفیت قطعات تولیدی در فرآیندهای شکلدهی و حفظ دقت ابعادی قالب ها به دلیل کاهش اصطکاک و چسبندگی پوشش ها با اجزا درگیر.

کدام مواد را می توان PVD روکش کرد؟

قطعات زیر برای انجام فرایند پوشش PVD مناسب هستند:

- همه خانواده های فولادی، به ویژه فولادهای پر آلیاژ مانند فولادهای HSS و فولادهای ضد زنگ

- فلزات سخت و سایر مواد ابزارهای ماشینکاری

- فلزات غیرآهنی مانند مس و آلومینیوم و آلیاژهای مربوط به آنها (مانند برنج)

- محصولات فلزی با روکش کروم یا نیکل

چه چیزی را در نظر بگیریم؟

چهار عامل مهم تولید فناوری PVD باید در نظر گرفته شود:

- موضوع خط دید در اکثر روشهای پوشش PVD مهم است. بدین معنی که فقط مناطقی که قابلیت دید را دارند امکان پوشش دهی خواهند داشت. لذا توجه به این نکته مهم است که سطوح عمیق/سوراخ های بسته را نمی توان پوشش داد.

- پوشش تولید شده از مورفولوژی سطح اصلی محصول پیروی می کند و لذا به شدت به فرایند پیش عملیات سطح بستگی دارد. یک سطح صیقلی همیشه بهترین نتایج پوشش را ارایه میدهد. در نتیجه زبری و کیفیت سطح قطعات در کیفیت پوشش بسیار موثر است.

- باید به تمیزی سطح توجه زیادی کرد، زیرا حتی کوچکترین ذرات کثیفی و اثر انگشت می تواند تأثیر منفی بر نتیجه نهایی بگذارد. محصول همه مشتریان در شرکت فناوران سخت آرا به طور کامل تمیز می شود، اما ترجیح داده می شود که مشتری نیز از اهمیت پاکیزگی آگاهی داشته باشد.

- سوراخهای محکم مهر و موم شده یک مشکل بالقوه در طول تولید هستند، زیرا هوای به دام افتاده میتواند حین رسوب در خلاء از سوراخ خارج شود و وجود اکسیژن میتواند بر کیفیت و خواص نوری پوشش تأثیر منفی بگذارد.

پس اکنون با ما تماس بگیرید. ما مشتاقانه منتظریم تا بتوانیم درخواست شما را به صورت جداگانه رسیدگی کنیم.

استفاده از مطالب فوق با ذکر منبع (شرکت فناوران سخت آرا) بلامانع است.

آخرین دیدگاهها